- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Driftsteg av silica sol precisionsgjutning

2024-05-25

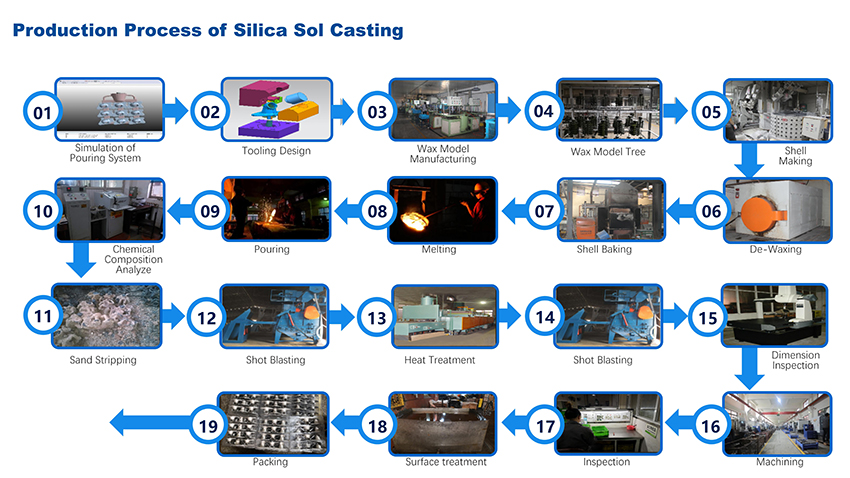

Driftsprocessen försilica sol precisionsgjutningintroduceras enligt följande:

1. Kontrollera om utrustningen och temperaturkontrollinstrumenten är i normal drift.

2. Häll den gamla vaxvätskan som återvunnits från avvaxningskärlet i filtertanken och filtret; skicka den sedan till den stående hinken 1 och låt den stå i 6-8 timmar vid en temperatur under 90°C.

3. Efter att ha stått och tömt det utfällda vattnet, häll vaxvätskan i vattenborttagningshinken.

4. Ta bort vaxvätskan i hinken, håll den varm vid 110-120°C och rör om för att förånga det återstående vattnet tills det inte finns något skum på vaxvätskans yta.

5. Filtrera vaxvätskan efter att ha avlägsnat vattnet genom en maska på <60 mesh, lägg den sedan i en statisk tunna II på <90°C och håll den varm i mer än 12 timmar.

6. Resterande vatten och smuts i botten av varje vattenborttagningshink och stående hink ska tömmas regelbundet.

7. Skicka den återvunna vaxvätskan som bearbetats i den statiska cylindern II till isoleringsbehållaren på materialrörsvaxpressmaskinen för att användas som huvudproduktrör (runner).

8. Beroende på det gamla vaxmaterialets prestanda och vaxförbrukningssituationen tillsätts nytt vax till den statiska cylindern II då och då för högkvalitativa järnvägsgjutgods, vanligtvis runt 3%-5%.

Storleken på precisionsgjutning av silica sol är inte särskilt stor, och kraven på precision är inte särskilt höga. Emellertid kan aluminiumramen tenn-vismut användas som en form under användning, och vikten av denna form är relativt tung. Det grundläggande skälet är att det innehåller vismut. .

Silica sol precisionsgjutning av komplexa formtillverkningstiden är kortare, vilket i viss mån sparar produktionskostnader. För komplexa tunnväggiga gjutgods, för att effektivt förbättra andningsförmågan hos produkthöljet, kan ventiler sättas upp där det är möjligt.

Silica sol gjutning bearbetningkan rimligtvis ställa in hällsystemet, vilket effektivt kan förhindra att hällluft dras in i en viss utsträckning, vilket är mer gynnsamt för utsläpp av luft i formhåligheten. Hälltemperaturen kan höjas på lämpligt sätt under tillverkningsprocessen för att minimera storleken på hällförpackningen. Avståndet mellan munstycket och hällkoppen.